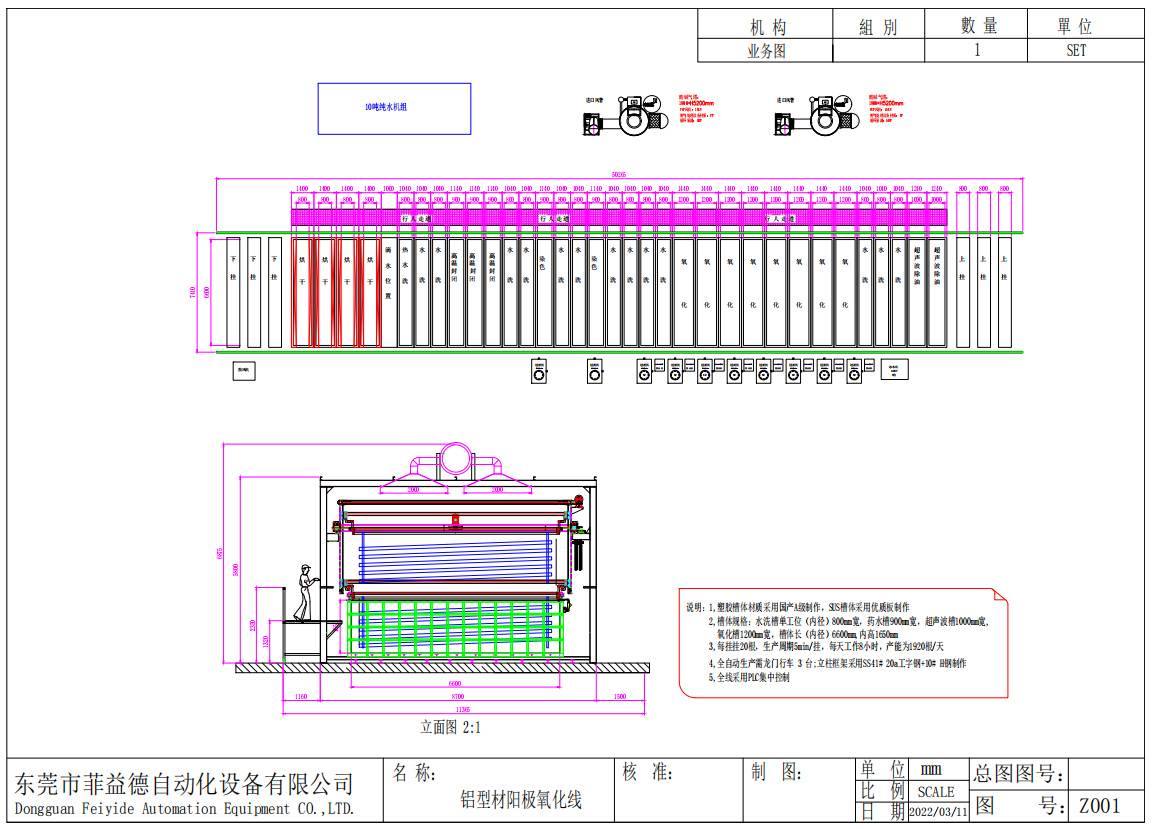

鋁型材全自動氧化生產線是一種高度智能化的工業裝備,專為鋁型材表面氧化處理設計,通過自動化設備實現對鋁材的連續、高效化學加工,核心目標包括提升生產效率、減少人工干預并確保產品質量一致性。該生產線通常由自動行車、自動電源系統(如氧化、著色、電泳單元)、自動跨車、工件輸送系統、電泳固化爐及上下料裝置等組成,可適應立式或臥式布局,以完成鋁型材除油、堿蝕、陽極氧化、染色、封閉和烘干等全流程工藝

節省人工成本:全自動生產線通過自動化操作,減少了人工操作的需求,從而降低了人工成本。

減少化學品消耗:自動化的生產線能夠精確控制工藝步驟和清洗時間,減少了化學品的消耗,降低了廢水處理成本。

提高產品質量:由于自動化生產線的精確控制,產品質量更加穩定,減少了因人為操作不當導致的產品質量問題。

提高生產效率:自動化生產線不需要人工操作行走、穿越、固化爐、供電等環節,提高了整體的生產效率。

安全可靠:自動化生產線減少了人為操作,避免了因違章操作導致的事故,提高了生產安全性。

智能化控制系統

采用PLC(歐姆龍/三菱)編程與人機交互界面,實現工藝參數(溫度、電流密度、處理時長)精準調控,支持定制化流程設計,自動化程度高。

實時監控設備狀態與產品質量,生產效率提升30%以上。

關鍵工藝模塊

前處理系統:超聲波除油、堿蝕、化拋等多槽聯動,確保表面潔凈度。

陽極氧化槽:硫酸電解液濃度優化至150-200g/L(最佳160-180g/L),溫度控制±2℃誤差,電流密度100-200A/m²,保障氧化膜均勻性。

后處理單元:封閉染色(純水洗+封孔)、熱風烘干,增強耐腐蝕性與美觀度。